Лазерное технологическое оборудование для резки стекла и других материалов

|

В.С.Кондратенко, П.Д.Гиндин, У. Файстелъ, Ш.Акер,

Метод лазерного управляемого термораскапывания хрупких неметаллических материалов был впервые разработан в бывшем Отличительная особенность метода лазерного управляемого термораскалывания заключается в том, что разделение материала Рассмотрим вкратце механизм процесса лазерного управляемого термораскалывания. При облучении поверхности материала К числу факторов, имеющих первостепенное значение для процесса лазерного управляемого термораскалывания,

Для оптимизации режимов лазерного управляемого термораскалывания для различных материалов необходимо учитывать

Метод лазерного управляемого термораскалывания обеспечивает эффективную прецизионную резку следующих материалов:

Достигнутые технические параметры метода лазерного управляемого термораскалывания:

|

Установка лазерной резки стекла

РТ-500

Предназначена для резки заготовок из листового стекла типа «Corning» с односторонним и двухсторонним интерференционным покрытием на прямоугольные пластины методом лазерного управляемого термораскалывания (ЛУТ).

Метод ЛУТ обеспечивает высокопроизводительную точную резку тонких стекол, упрочненную кромку и снижение отходов при резке и дальнейшей работе со стеклами.

Технические характеристики:

|

Рабочий инструмент |

СО2 лазер |

|

Мощность излучения, Вт |

100 |

|

Рабочий ход стола: |

|

|

по координате «X», мм |

590 |

|

по координате «Y», мм |

495 |

|

Повторяемость позиционирования, мм |

0,01 |

|

Угол поворота рабочего столика |

0-90° |

|

Толщина стекла, мм |

0,5 – 2,0 |

|

Скорость резки пластин., мм/с |

100 – 200 |

(Патент № 202441 «Способ резки неметаллических материалов от 02.04.1992 г.).

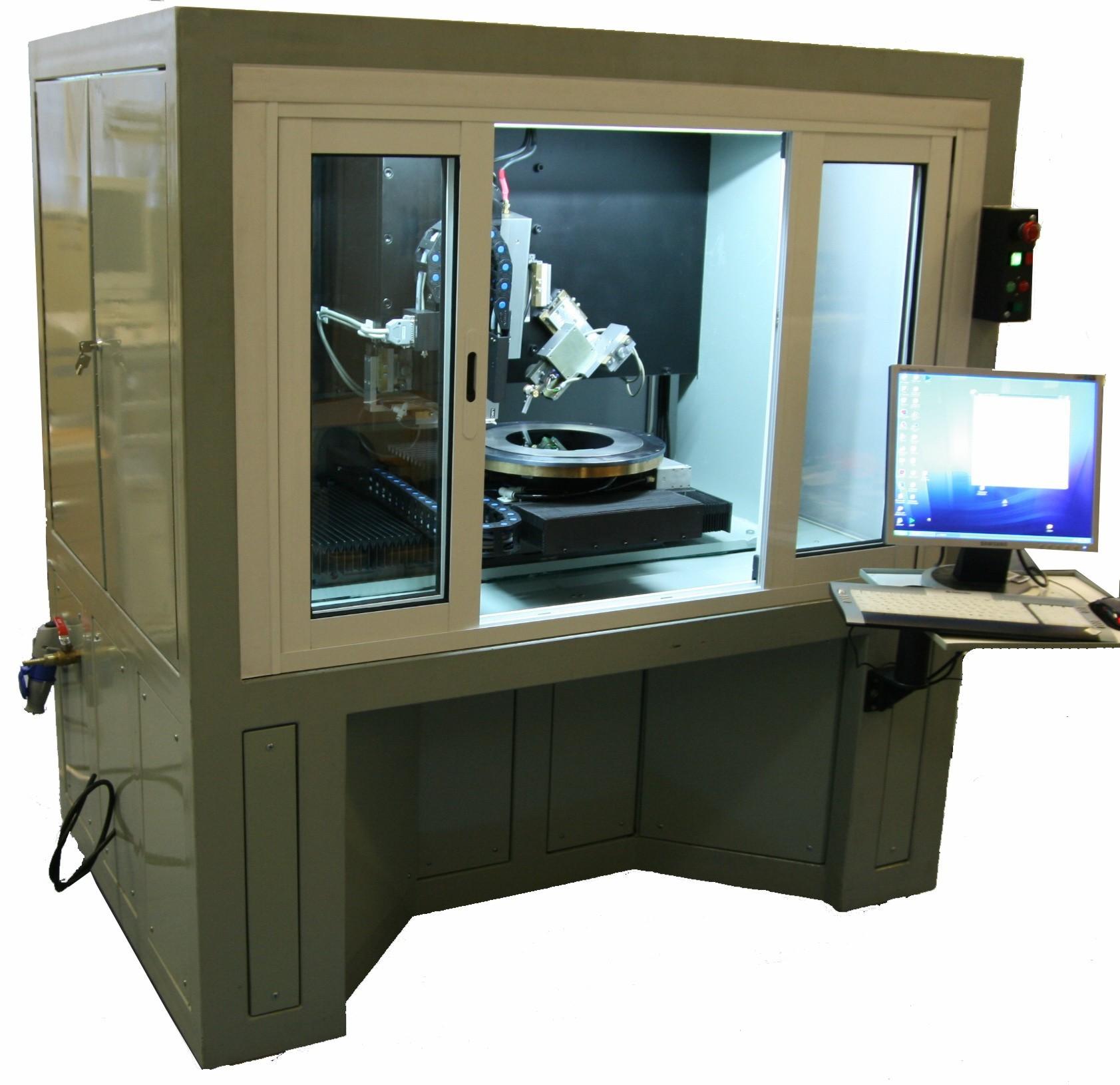

Установка

лазерной резки полупроводниковых пластин

РТ-350

Предназначена для бесшовного разделения пластин полупроводниковых материалов на чипы методом лазерного управляемого термораскалывания (ЛУТ)

Метод ЛУТ позволяет разделять полупроводниковые пластины на чипы с высокой производительностью при нулевой ширине реза без выброса паров и частиц материала.

Технические характеристики установки

|

Рабочий инструмент |

полупроводниковый лазер |

|

Длина волны излучения, нм |

808 |

|

Мощность лазерного излучения, Вт |

≥450 |

|

Рабочий ход стола: |

|

|

по координате «X», мм |

400 |

|

по координате «Y», мм |

380 |

|

Точность позиционирования, мм |

≤0,010 |

|

Угол поворота рабочего столика |

0 ÷ 360º |

|

Диапазон скорости резки, мм/с |

50 – 750 |

|

Точность габаритных размеров вырезанной пластины, мм |

± 0,020 |

|

Размер установки L×W×H |

1540×1040×1700 мм |

|

Масса установки, кг |

500 |

|

Энергопотребление, кВт |

≤12 |